金属ナノ粒子合成

2022.07.25

-

業界・業種:素材医薬品電材

-

プロセス:無機合成

開発における社会的ニーズ

商業生産に適した製造能力と粒子サイズ均一性の両立

一般的に、ナノ粒子は100 nm以下の微小粒子と定義されます。微小サイズであるが故に表面積が大きく、従来の材料とは大きく異なる性質を持ちます。

例えば銀ナノ粒子は、量子サイズ効果により溶融温度がバルクの銀に比べて大幅に低下することから、低温接合材やプリンテッドエレクトロニクス向けの導電材料として注目が集まっています。

そのような魅力的な性質を持つため、金属ナノ粒子の合成法については数多くの論文報告がなされてきました。しかし、多くの報告がラボレベルまでの検証であり、スケールアップの際に粒度分布を狭く金属ナノ粒子を合成することは非常に困難でした。

したがって、金属ナノ粒子を商業規模で製造するための技術が強く求められています。

スクリーニング試験の内容と結果

磁性材料、積層セラミックコンデンサ向けの電極用途でよく利用される、ニッケルナノ粒子の合成例を示します。

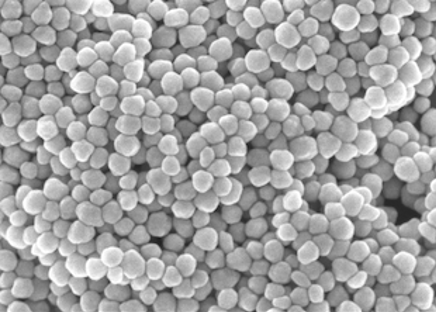

オレイルアミンと酢酸ニッケル四水和物の混合物を加熱して得られる錯化反応液に対し、1-オクタノールを加え、210 ℃で5分間、マイクロ波による加熱を行いました。その結果、平均粒径51 nmのニッケルナノ粒子が得られました(図1)。

一方、マイクロ波の代わりに従来法としてオイルバスによる加熱を行った場合、ニッケル粒子の平均粒径は300 nmであり、マイクロ波の方が微小サイズの粒子合成において優位性があることが分かりました。

マイクロ波活用の意味

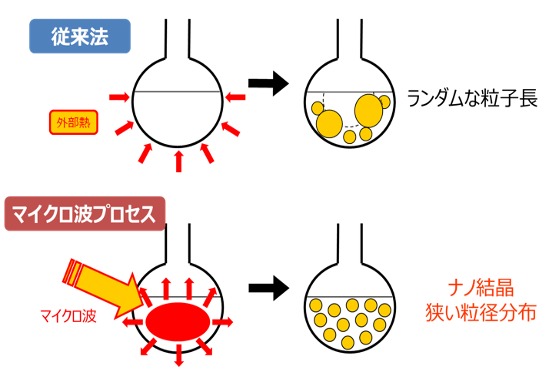

マイクロ波を金属ナノ粒子合成に活用するメリットをご紹介します(図2)。

従来法では、外部からの伝熱により容器内部の反応液が加熱されていきます。この際、反応液中では温度勾配の発生が避けられません。熱源に接している壁面ほど温度が高いために、粒子成長が速い一方で、温度が低くなる容器中央付近では粒子成長が遅くなります。その結果、広い粒度分布を持った金属ナノ粒子が得られてしまいます。

一方、マイクロ波による加熱の場合、壁面を介さずに反応液全体が直接加熱されるため、系内では均一な粒子成長が起こります。

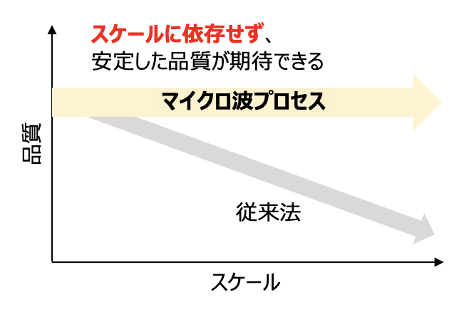

外部からの加熱方式である従来法では、合成スケールが大きくなるほど温度勾配の程度が顕著になるため(図3)、マイクロ波プロセスは大量製造に向いた合成手法であると考えられます。

今後の展望

100 Lオーダーでの金属ナノ粒子の合成実績

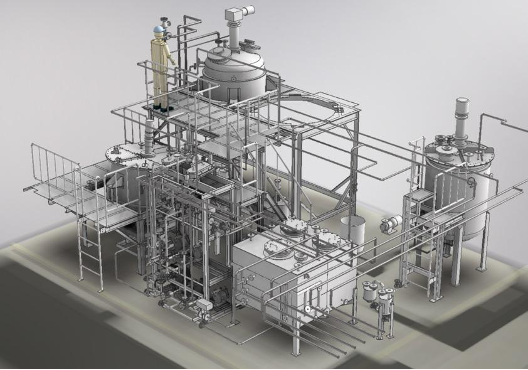

上述の通り、マイクロ波を活用するメリットは、製造スケールを大きくするほど顕著になります。当社では100 Lオーダーの設備を製作し(図4,5)、実際にラボと同様に良好な金属ナノ粒子が製造できることを確認しています。

今後、XR*1やメタバース*2の普及など、エレクトロニクス分野はさらなる発展が期待されており、その実現のためには高性能な材料が求められます。当社は、マイクロ波を用いてそのような次世代技術の確立に貢献できればと考えております。

*1 XR:現実世界と仮想世界を融合することで、現実にはないものを知覚できる技術の総称

*2 メタバース:コンピュータやコンピュータネットワークの中に構築された、三次元の仮想空間やそのサービス