ガラス熔解

2022.06.17

-

業界・業種:素材

-

プロセス:その他

開発における社会的ニーズ

ガラス産業の脱炭素に貢献します。

ガラス産業は、製造業全体の消費エネルギーのうち約1%を占めています。特に、熔解工程は化石資源を燃焼させ、ガラスのみならず熔解炉全体を1000℃以上まで加熱するエネルギー大量消費プロセスです。

処理スケールが1日あたり100トンの熔解炉を想定した場合、約13トンのCO2が毎日排出されていると推測されます。日本国内のガラス産業の年間製造量は600万トンであることから、CO2排出量は年間約80万トンと膨大な量であることがご想像いただけるかと思います。

カーボンニュートラルの機運が高まっている昨今、熔解工程の改善手法の開発が進められてきています。当社においても、ガラス熔解にマイクロ波を適用できる可能性を見出したためご紹介します。

スクリーニング試験の内容と結果

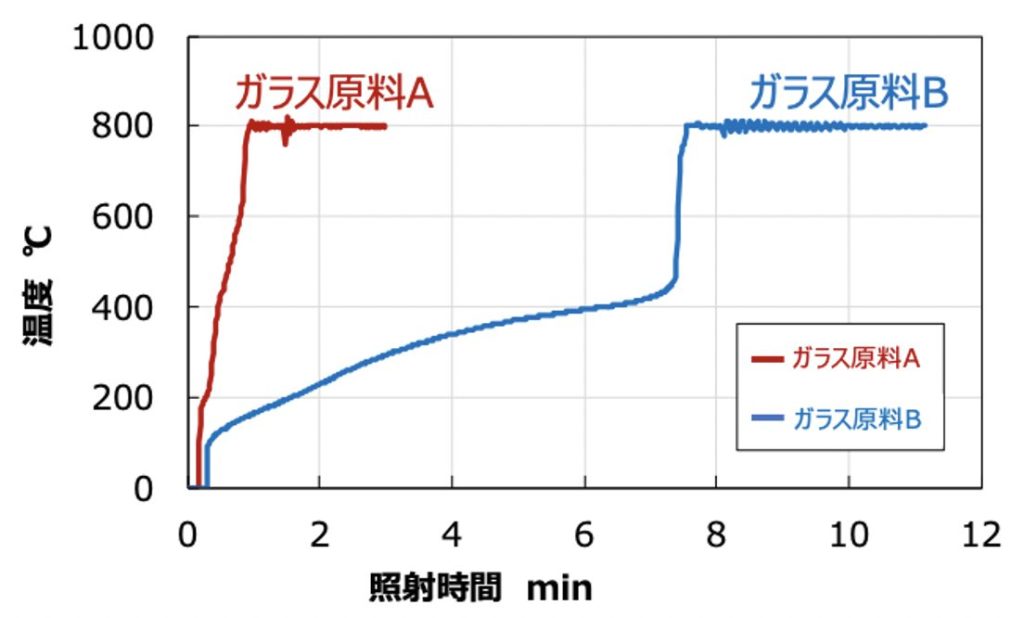

複数の構成成分を含むガラス原料A,Bを用いた加熱試験の結果を示します(図1)。モデル検証として上限温度を800 ℃に設定し、マイクロ波照射試験を実施した結果、どちらのガラス原料の場合も10分未満の非常に短い時間で目標温度の800 ℃まで加熱されました。なお、ガラス原料Aでは試験開始から約1分、ガラス原料Bは約7分から急峻な温度上昇が見られております。これは、それぞれの時点でガラス原料のマイクロ波吸収能が向上したため急速に加熱が進んだものと考えられます。

マイクロ波活用の意味

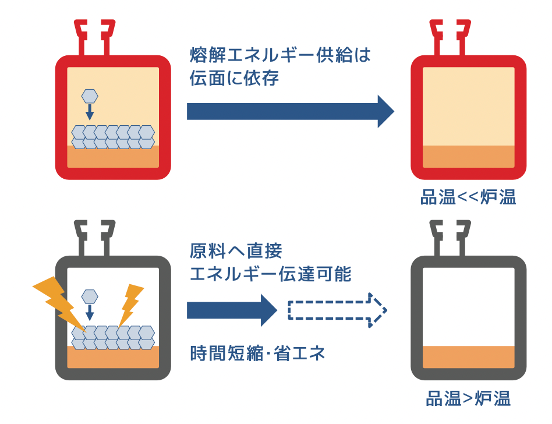

従来プロセス(図3上)はガラスのみならず、炉や空気などの外部環境もまとめて加熱されてしまうために、一般的にエネルギー効率に課題があります。また、炉の過度な加熱は構成部材の劣化を助長してしまう懸念があります。

一方、マイクロ波は対象物を直接的、選択的に加熱できるエネルギー伝達手段です。したがって、エネルギー効率は従来法よりも改善されることが予想されます。再生可能エネルギーとの組み合わせにより、1日あたり100トン製造の熔解炉に適用した場合にはCO2排出量は概算で1日あたり約1トンになり、従来プロセスに比べて約90%の低減効果があると推測されます。

また、マイクロ波の選択加熱の特性により、熔解炉の温度を低くできる可能性があります(図3下)。熔解炉の耐用年数が伸びる効果が期待されるため、設備投資額の大きいガラス産業においては事業採算性の改善が見込まれます。

今後の展望

その他の高温アプリケーションでも同様のメリットが見出せます。

マイクロ波はエネルギーの伝達が伝面に依存せず、また、エネルギー投入量には理論上の際限がありません。したがって、ガラスの熔解工程のみならず、焼成などの高温領域のアプリケーションへの展開も可能です。

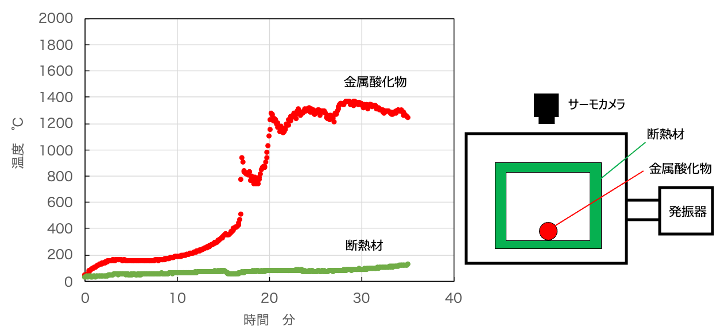

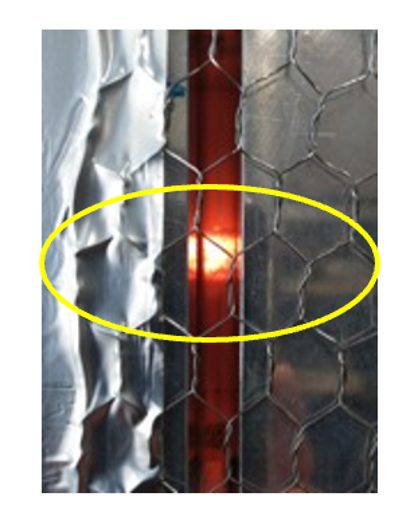

金属酸化物の焼成に対してマイクロ波を適用した場合(図4)、ガラス原料の加熱試験(図1)と同様に、対象物である金属酸化物が20分程度という短時間で1200 ℃程度まで加熱されることも確認しています。一方、外部環境である断熱材の温度は200 ℃未満の温度に保たれており、マイクロ波の選択的加熱の特性が活かされていることが示唆されます。

このように、マイクロ波は高温のアプリケーションに対して、省エネ、CO2排出量の低減、また、処理設備の耐用年数の向上による事業採算性の改善など、様々なメリットをもたらすものと考えています。