Flow – 02

ラボ検証

反応系のデザインの次なるステップは、前項で選定された条件を具現化する装置の選定です。ターゲットとする反応系(液相、固相(粉末、スラリー、フィルム等)、気固系、乾燥、蒸留)やマイクロ波の吸収特性(複素誘電率ε’’の大小)に合わせて、マイクロ波の投入エネルギー量、電磁界分布、周波数、温度、圧力などの諸条件を満たす装置を選定します。

当社には、幅広い反応タイプ、条件に対応するために市販装置だけでなく自主設計・製作した装置があります。一般的な液相合成反応(減圧、加圧)、撹拌(キルン、撹拌羽根、スターラー)、加熱または乾燥、1000℃を超えるような条件での焼成など幅広いアプリケーションがあります。また、加熱対象のマイクロ波吸収特性に合わせて、電界加熱、磁界加熱を任意に選択することで、効率的な加熱を実現します。

-

Eggone

-

マイクロ波固相合成装置

マイクロ波の効果

最終段階は、反応条件の最適化です。他の競合法や熱源が存在するなか、マイクロ波の優位性を明確化し、スケールアップ機の設計に資するデータを取得していきます。

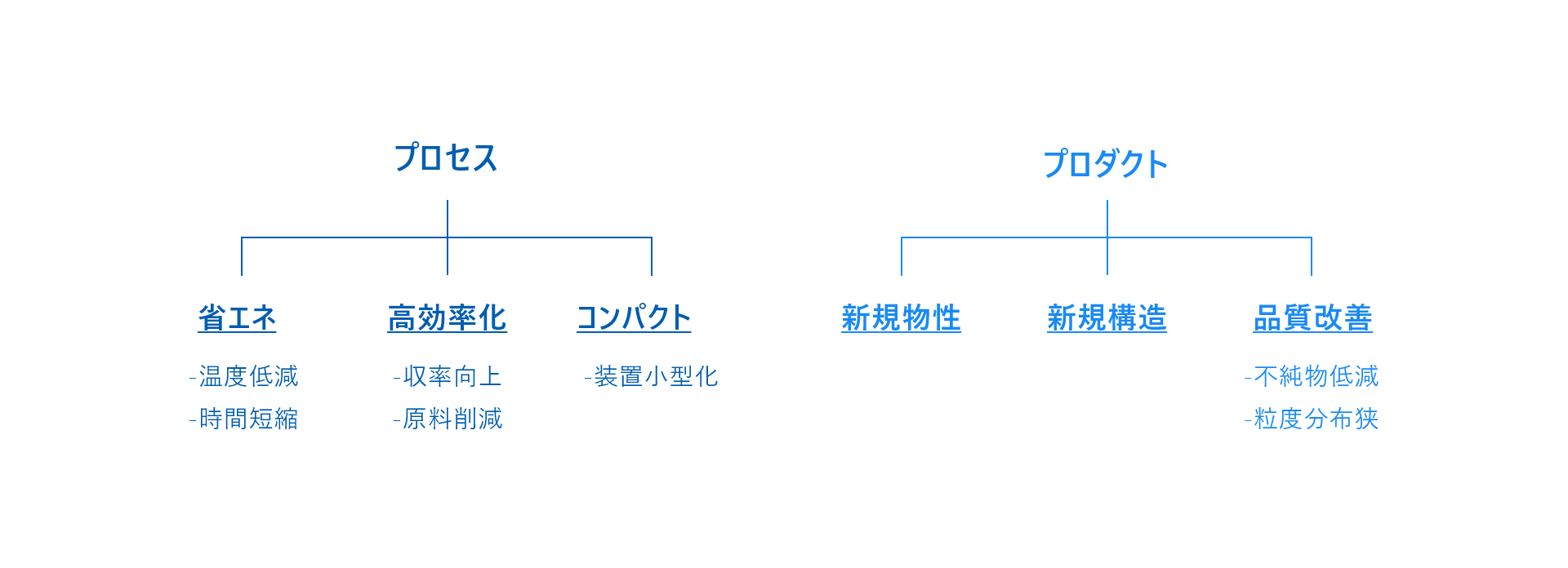

エネルギー源としてマイクロ波を利用する場合、得られる効果はターゲットにより様々ですが、下記のいずれかに該当することがほとんどです。例えば、多くの反応において、時間短縮や不純物低減、温度低減などの効果が報告されており、通常加熱では進行しない反応を活性化させた例さえあります。また、金属ナノ粒子や銀ナノワイヤー、ゼオライトのように、合成するプロダクトそのものに特徴が発現することもあります。さらに、選択的なエネルギー伝達・加熱によって、着色などの変質を抑制できる品質面での効果もしばしば享受することができます。

反応最適化(触媒合成・設計)

マイクロ波吸収能は物質固有値であり、触媒のそれも例外ではありません。しかし、当社は、触媒のマイクロ波吸収能の大小に制限されない、自由度の高い触媒設計技術を有しています。たとえ開発対象の触媒がマイクロ波を吸収しにくい物質である場合であっても、マイクロ波吸収の強い担体とのコンポジット触媒を形成することもできます。

触媒設計技術

開発対象の触媒分子について、具体的には次の3つの要素技術を通じて柔軟にコンポジット触媒を設計しています。

- マイクロ波吸収能の指標である電損失・磁気損失・導電損失を分析

- 吸着分子の分解温度特性の解析

- 比表面積・細孔分布評価

これまでの開発を通じて蓄積してきた当社の触媒ライブラリーは、複数の化学反応について、今や50以上に及んでいます。

触媒は、化学品製造などの工業用途に限らず、自動車排ガス触媒など環境用途でも広く利用される、重要な物質です。

当社は、マイクロ波の活用により触媒反応のさらなる高度化、高効率化を実現しています。具体的には、マイクロ波によって反応場である触媒近傍、もしくは触媒を選択的に加熱することで、反応器内全体の反応温度低減や、触媒寿命の長期化などの効果が得られます。

また、当社は触媒選択的にマイクロ波加熱できる装置・プロセスの開発に限らず、

(i) ナノ触媒粒子の合成、

(ii) マイクロ波加熱に適した触媒の設計

といった触媒調製の基盤技術構築にも注力してきました。

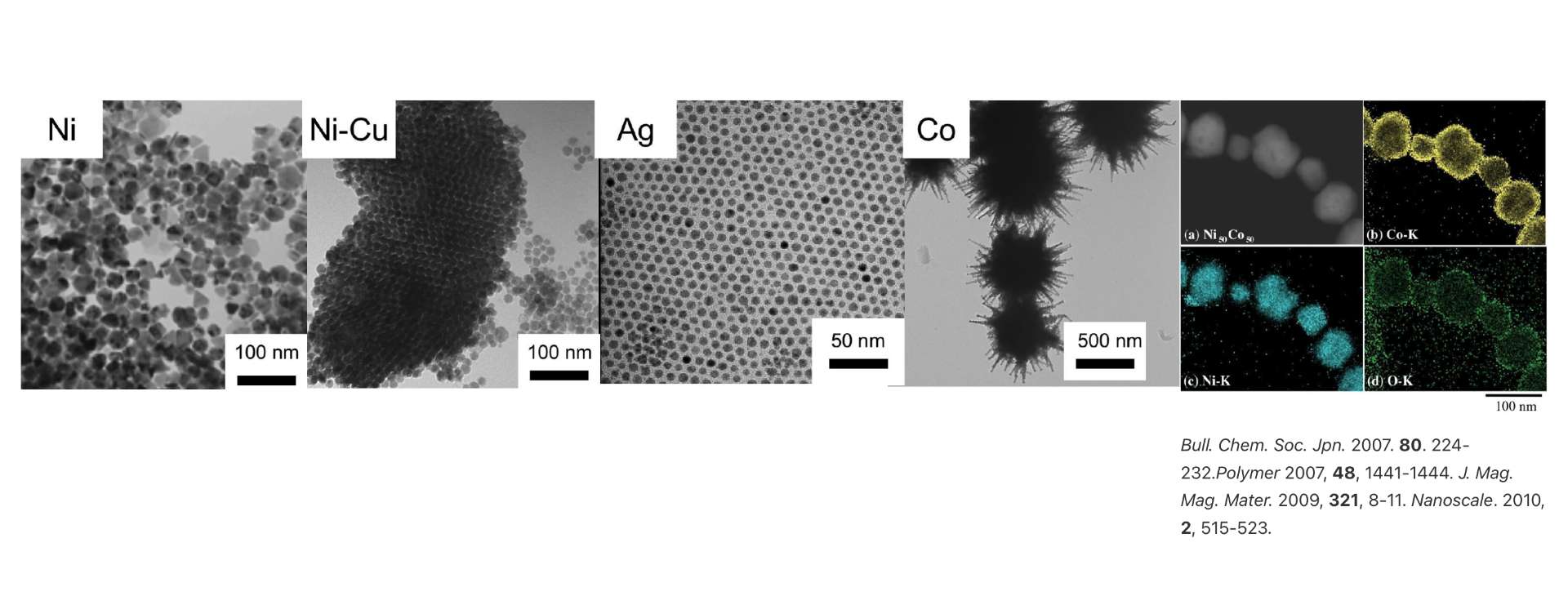

第一に、ナノ触媒粒子の合成では、マイクロ波の特長である均一加熱、選択加熱を利用することで、反応器内に温度勾配が生じうる従来の伝熱プロセスに比べ均一な核発生、粒子成長による粒子径分布が極めて狭く、ナノスケールの触媒粒子を効率的かつ経済的に製造することが可能です。粒子同士の凝集を抑制する分散剤にマイクロ波吸収能の高いものを使用することで、そこだけを選択的に加熱し、ナノ粒子形状を変化させることも可能です。

特にバルクケミカル向けの触媒においては、僅かな収率向上にも非常に大きな経済価値がありますが、もしナノ触媒粒子により反応比表面積を拡大できれば、反応効率や速度の向上が期待できます。

マイクロ波フィラー(マイクロ波吸収体)