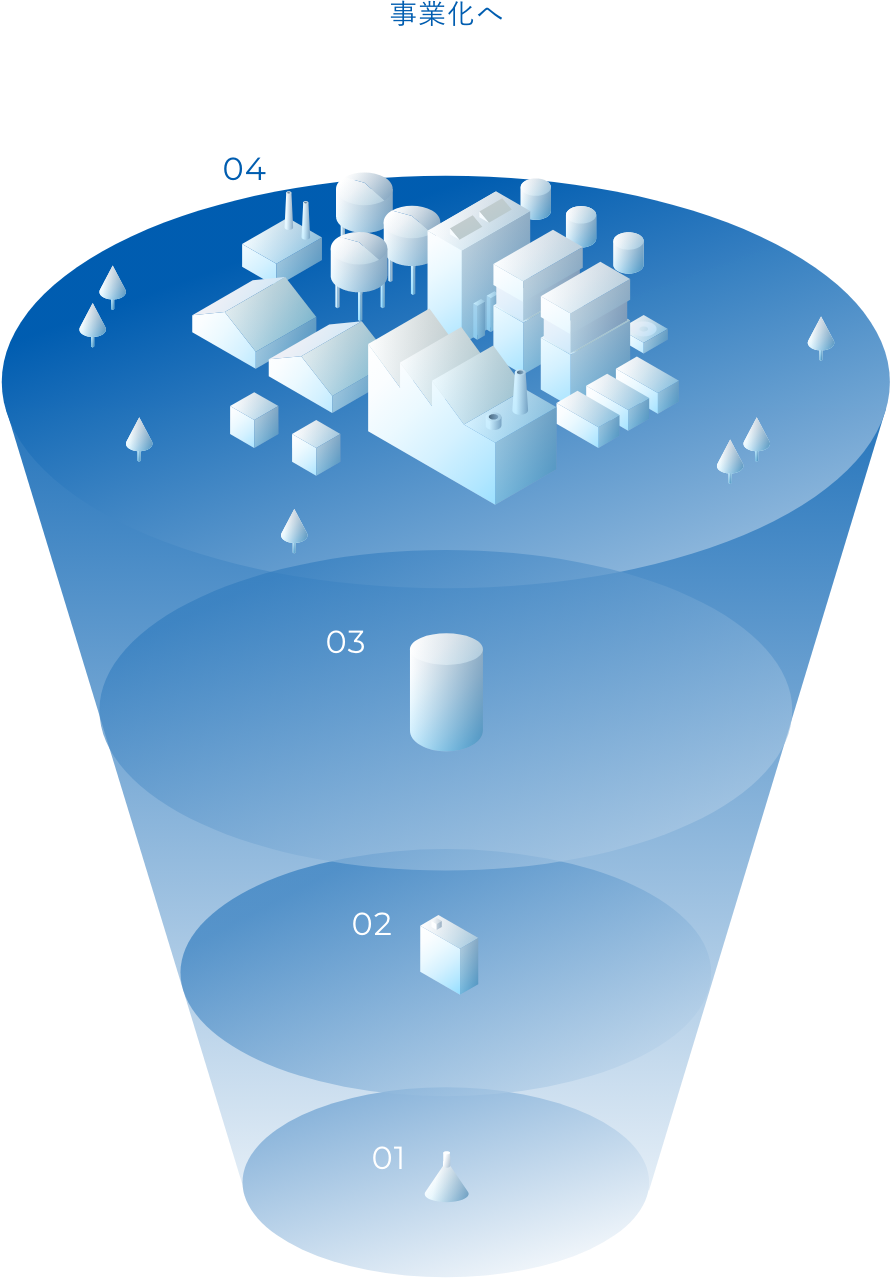

Flow – 04

ベンチ・パイロット検証

当社のスケールアッププロセスは、ラボスケール、ベンチスケール、パイロットスケール、実機の4工程です。すでに年間数万トンの生産能力を有する実機を稼働し、マイクロ波を使ったプロセスが実現可能であることを実証しました。

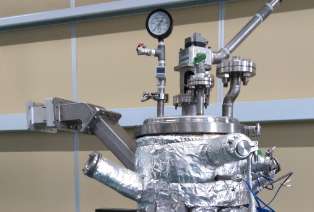

ラボスケールではマイクロ波反応器の材質として、ガラス、フッ素材料、ステンレス材料を使いますが、ベンチスケール以降は実機へのスケールアップを想定し、工業的に使用可能な材質の容器を用います。また適用温度帯は、実績ベースで〜2000℃程度です。低温領域では、マイクロ波凍結乾燥技術において、-40℃減圧(数Pa)環境下でマイクロ波による氷の昇華プロセスを開発しています。

-

01ラボスケール5~500mL(フラスコレベル)

-

02ベンチスケール5~50L(ポリタンクレベル)

-

03パイロットスケール50~250L(ドラム缶レベル)

-

04実機500~数千L(工場レベル)

マイクロ波反応器の形態

マイクロ波反応器の形態に関しては、特に制限がありません。バッチ型、キルン型、ベルトコンベアー型、連続槽型など、さまざまな形態の反応器に対応可能であり、実績があります。

- バッチ型

- キルン型

- ベルトコンベアー型

一例として、連続槽型反応器を紹介します。

本反応器は、横型の連続槽型(オーバーフロータイプ)のマイクロ波反応器であり、年間3千トン程度の製造能力を持っています。

仕切り板によって仕切られた直列の複数の反応槽を有しており、各槽にマイクロ波を伝送する導波管が接続されています。反応槽にはマイクロ波により化学反応エネルギーが供給され、化学反応をしながらオーバーフローにより次の層に移動します。マイクロ波は、マイクロ波発信器から導波管、そして反応器の未充填空間へ伝送します。

出入り口が開口しているので、チョークなどのマイクロ波の漏れ防止構造が必要です。

装置の立ち上げ・試運転およびアフターサービス・メンテナンス

装置の立ち上げ、試運転

ベンチ、パイロット、実機など規模に関わらずマイクロ波装置の立ち上げ時に、水での運転にてマイクロ波の漏洩が無いことを確認しながら試運転を開始します。必要に応じて実液での運転も実施します。これらの手順は標準化されており安全でスムースな立ち上げを実現しています。

アフターサービス、メンテナンス

装置を納入した後のアフターサービスについては、予防保全と事後保全を提供しています。

予防保全

設備を継続かつ安定的に稼働させるための定期点検、保守点検業務を提供しています。点検頻度は1年もしくは3年周期、もしくは発信時間で実施します。

事後保全

設備の機能停止やパフォーマンスが低下した機械や設備に対しては、臨時点検または修理にて原因を究明します。いずれも発振機含めたマイクロ波発振機とその補機の状態確認、反応器のテスト、センサー類の動作確認、校正業務を実施し、交換が必要な部品についてはスペアパーツの販売、交換業務も提供しています。