Flow – 03

反応器デザインと数値シミュレーション

ラボ実験でマイクロ波反応系が最適化されたら、次は反応器のスケールアップを目指した設計に移ります。反応器デザインにおいては高性能コンピュータを用いた数値シミュレーションが重要な役割を果たします。数値シミュレーションでは反応器の性能をコンピュータ上で再現することができます。これにより、試作機を作る回数を減らし、製作コストを大幅に削減することができます。

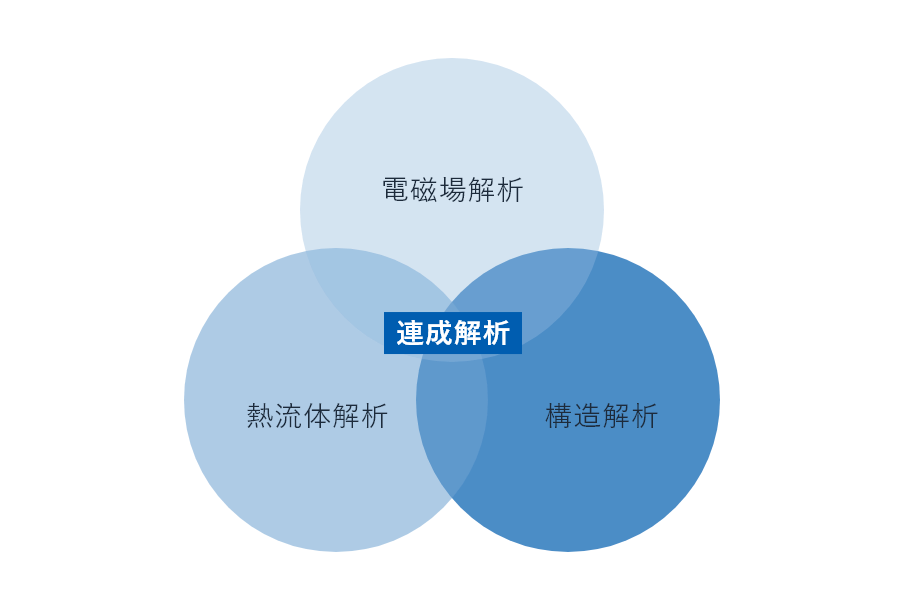

当社の数値シミュレーション技術は、電磁場・熱流体・構造解析の三本柱からなります(図1)。通常の化学会社ではマイクロ波を扱わないので、電磁場解析を行いません。電磁場・熱流体・構造解析の三本柱をもって反応器デザインを合理的かつ効率的に進めることが当社技術の特徴です。

電磁場解析では、反応器内をマイクロ波が広がる様子や、マイクロ波による物質の加熱量が可視化されます。熱流体解析では、反応器内で化学反応が進む様子や液体の流れ、物質の温度変化がわかります。構造解析では、反応器内の高い圧力により反応器が壊れないか、強度判定を行うことができます。目的に応じて、複数の手法を組み合わせた、連成解析という高度な技術を用いることもあります。

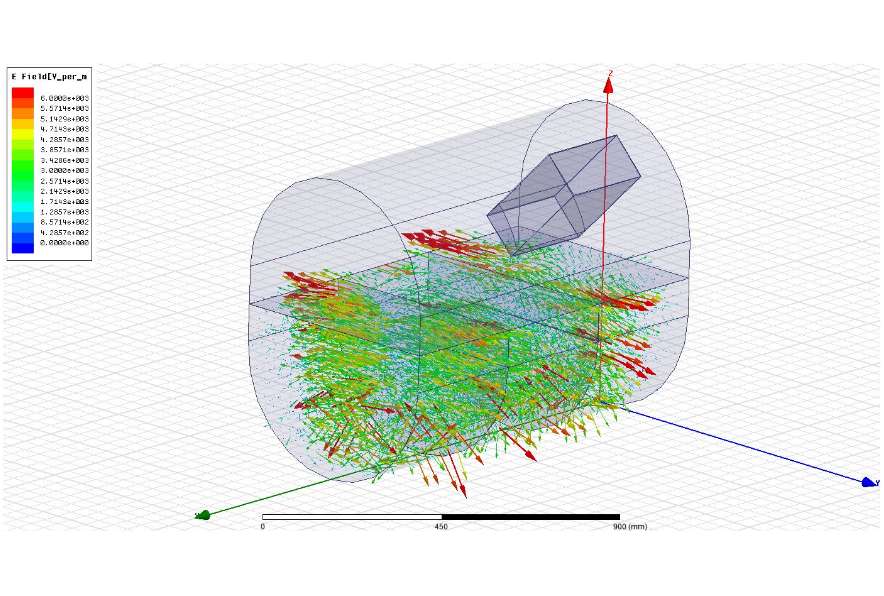

電磁場解析の役割

マイクロ波反応器のスケールアップにおいては、被加熱物質に最も効率よくマイクロ波が照射されるよう、反応器の形状を設計します。解析ではまず、実際の反応器形状や物質の配置をコンピュータ上で再現します。このとき物質には当社で測定した複素誘電率を与えます。次にマックスウェルの方程式を解くことで、反応器内に広がるマイクロ波電磁場の強度分布や、被加熱物質内の発熱量分布を可視化します(図2)。そして、被加熱物質が最も効率よくマイクロ波照射されるような反応器形状を特定します。

現在化学工場で使われている反応器に、適当に導波管を接続させてマイクロ波を照射したとしても、被加熱物質への効率的な照射は困難でしょう。従来の反応器はマイクロ波加熱に最適化するよう設計されていないからです。電磁場解析こそが当社の根幹技術といえます。

マイクロ波反応器を安全に使うためには、マイクロ波の漏洩対策が必須です。例えば反応器に大きな隙間があると、そこからマイクロ波が漏れ出て、周囲に悪影響を及ぼす可能性があります。当社では電磁場解析によりマイクロ波漏洩が十分防止されるように設計を行っています。

熱流体解析の役割

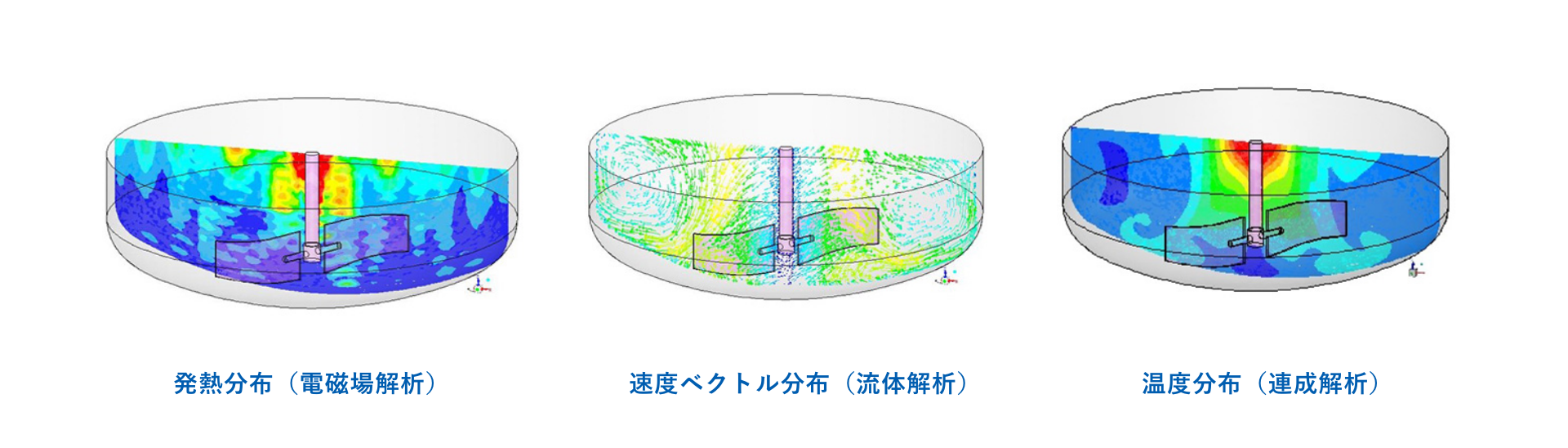

熱流体解析では、電磁場解析で得られた発熱量分布をもとに、被加熱物質の温度が何秒で何度まで上昇するかを計算します。被加熱物質の温度が、化学反応を最も効率的に進める値となるような、運転条件を特定します。被加熱物質の温度は発熱量だけでなく、周囲の液体の流れや化学反応の進み具合によって左右されます。熱流体解析では、液体の運動方程式やエネルギー方程式を化学反応式と組み合わせて解くので、非常に複雑な解析となります。

反応器内ではマイクロ波の電磁場分布が一様とならず、被加熱物質内に温度ムラの生じることが、しばしばあります。このような場合には、被加熱物質を撹拌混合させて温度ムラを均します(図3)。ここでは電磁場と熱流体を連成させる高度な手法を用います。撹拌翼の形状や回転速度をパラメタとして変化させ、温度分布を均一化できるような運転条件を特定します。

構造解析の役割

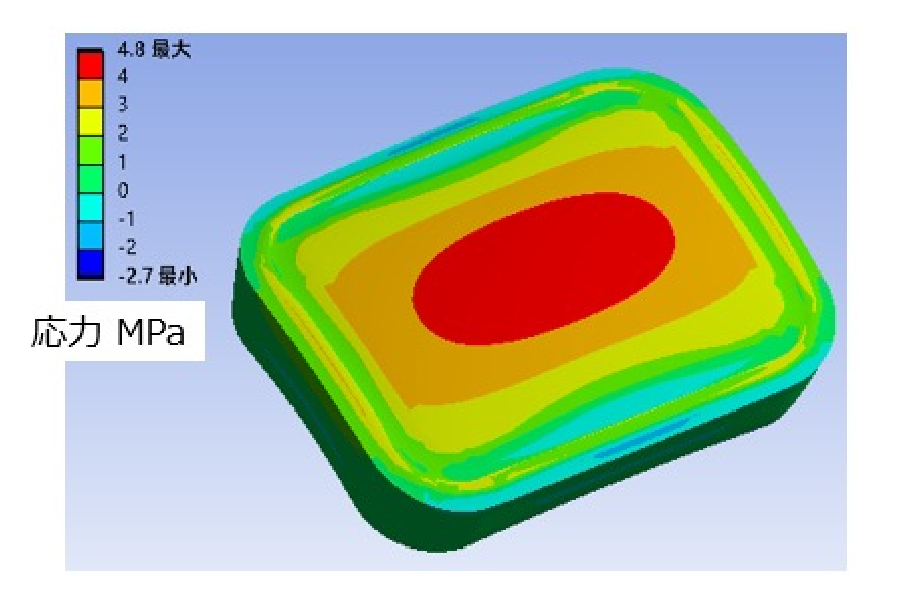

反応器内の圧力はしばしば、大気圧に対して高いあるいは低い状態になります。反応器筐体に強い圧力がかかると、筐体はひずみますが、同時にひずみに対抗した応力が発生します。この応力値がある閾値を超えると、反応器筐体は破損してしまいます。

構造解析では、反応器筐体にかかる圧力を境界条件として、筐体に発生するひずみや応力値を計算し、強度判定を行います(図4)。これにより、耐圧性をもった反応器の設計が可能となります。