Service & Technology

マイクロ波加熱とは

日本の製造業全体のエネルギー消費の約40%は、化学産業で使われていると言われています。その化学産業で特に大量のエネルギーが消費されているのは、反応、分解、蒸留、乾燥などの加熱を伴う操作です。

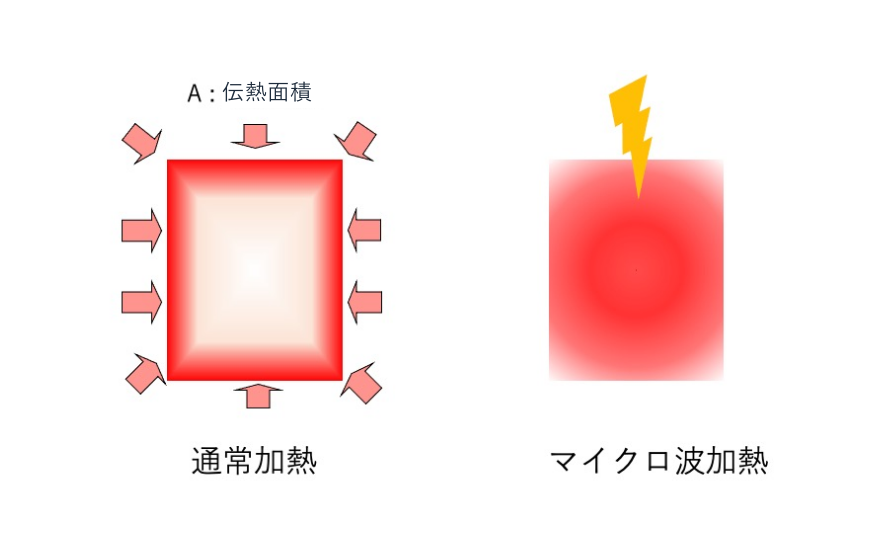

加熱操作において、エネルギーの伝達は熱エネルギーの移動を意味し、その伝わり方には「熱伝導」、「対流」、「熱放射(輻射)」の3種類があります。「熱伝導」とは固体または静止している流体の内部において高温側から低温側に熱が伝わる現象です。化学産業においては、熱交換器やジャケット付き反応器にスチーム等の熱媒を通した際に容器自体に熱が伝わり温度が上がる現象がその一例です。「対流」とは流体の動きによって起こる熱の移動です。熱風を吹き付けることによる固体の加熱や、ボイラーなどで伝熱面から熱を受け取った加熱対象自体が動くことによる熱移動がその例です。「熱放射(輻射)」は空間中を赤外線(マイクロ波と同じく電磁波の一種)によって熱エネルギーが伝わる現象で、例えばエチレン製造用のナフサ分解炉は、ガス燃焼時の火炎からの輻射熱を利用しています。

上述の加熱操作全てに共通することとして、熱エネルギーを伝達するために加熱対象よりも高温の熱源が必要です。そして、加熱したいターゲット物質(熱交換器を通過する液体、反応器中の液体、分解炉のチューブの中を通過する流体など)を保有する容器を介して行うか、熱源となる流体を直接接触させる必要があります。ここではそのような加熱操作を従来加熱と呼ぶこととします。

一方、全く別のエネルギー伝達手段を用いる加熱手段としてマイクロ波加熱があります。マイクロ波は、電場と磁場の変化を伝搬する波である電磁波の一種です。電磁波は、X線、紫外線、可視光線、赤外線、電波などに周波数(波長)の違いにより分類されます。電波の中でも周波数300MHzから300GHz (波長にすると1mから1mm)の電磁波がマイクロ波と呼ばれています。

マイクロ波を用いると誘電体に直接エネルギーを伝えることができる*ため、加熱対象自体が従来加熱における熱源のように振る舞うことになります。つまり、従来加熱とは違って、加熱対象より高い温度の熱源は不要なため、プロセス面でも、装置面でも、これまでの加熱法では得られなかった効果が期待できます。

*IECによるとマイクロ波加熱は、「誘電体を主として分子運動とイオン伝導によって熱を発生させて加熱することである」と定義されています。実際は、マイクロ波で加熱できるものは誘電体だけではありませんが、ここでは狭い意味でのマイクロ波加熱について述べているとご理解ください。

従来加熱との比較

従来加熱の伝熱量

例として化学工場でよく使われるジャケット付きの反応器を考えてみます。従来加熱の場合、ジャケットに通された熱媒体(スチームやホットオイルなど)の熱が対流伝熱により反応容器の壁に伝わります。その後、容器壁内部を熱伝導により伝達された熱は最終的に対流伝熱により内部の液に伝達されます。この状況で、単位時間あたりの熱の移動量Q[W]は次の(1)式で表すことができます。

Q = U・A・Δt …(1)

ここで、Uは総括伝熱係数(W/m2・K)と呼ばれる熱の伝わりやすさを表す尺度で、反応器の材質や流体の動きによって大きさが変わります。Aは伝熱面積(m2)です。この場合は、熱を伝えることができるジャケットで覆われた部分の面積です。ΔTは熱源と加熱対象の温度差(K) です。通常は容器の位置によって変わるため、しばしば近似的に対数平均値が用いられます。

(1)式から分かるように、多くの熱エネルギーを反応器内部に供給するためにはU、A、ΔTのいずれかまたは全て大きくする必要があります。まず、Uについては材質や流体の動きに依存する係数であり、これを大きく変えることはプロセス自体を変更することに繋がるため、一般的には容易ではありません。では、Aを大きくすればいいではないか、という単純な話でもありません。なぜなら生産量によって反応器の容量はほぼ決定されるため、幾何学的に伝熱面積Aもある程度の範囲に決まってしまい、無制限に伝熱面積Aだけを大きくすることはできないからです。特に、スケールアップしていくと容積に対する表面積の比は小さくなるため、この傾向は顕著になります。最後に残ったΔTを大きくするためには、加熱媒体の温度を高くする必要がありますが、通常高い温度の熱源ほどコストがかかるため、簡単に必要な温度が得られるとは限りません。また、むやみに温度をあげると副反応や熱劣化など他の問題を引き起こすこともあります。

マイクロ波加熱の伝熱量

それではマイクロ波加熱はどうでしょうか。マイクロ波による誘電加熱で与えられるエネルギーは次の(2)式で表現されます。

P = α・ε”・E2 …(2)

Pは単位体積あたりの発熱量 (W/m2)です。aは定数、ε”は誘電損失係数と呼ばれる物質固有の値です。Eは、マイクロ波によって物質に作用する電界の強さ(V/m)です。

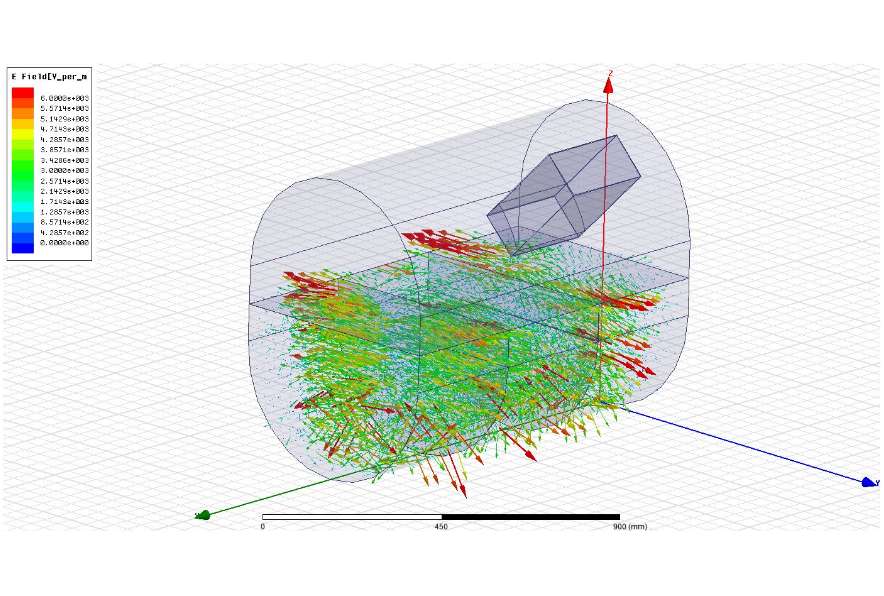

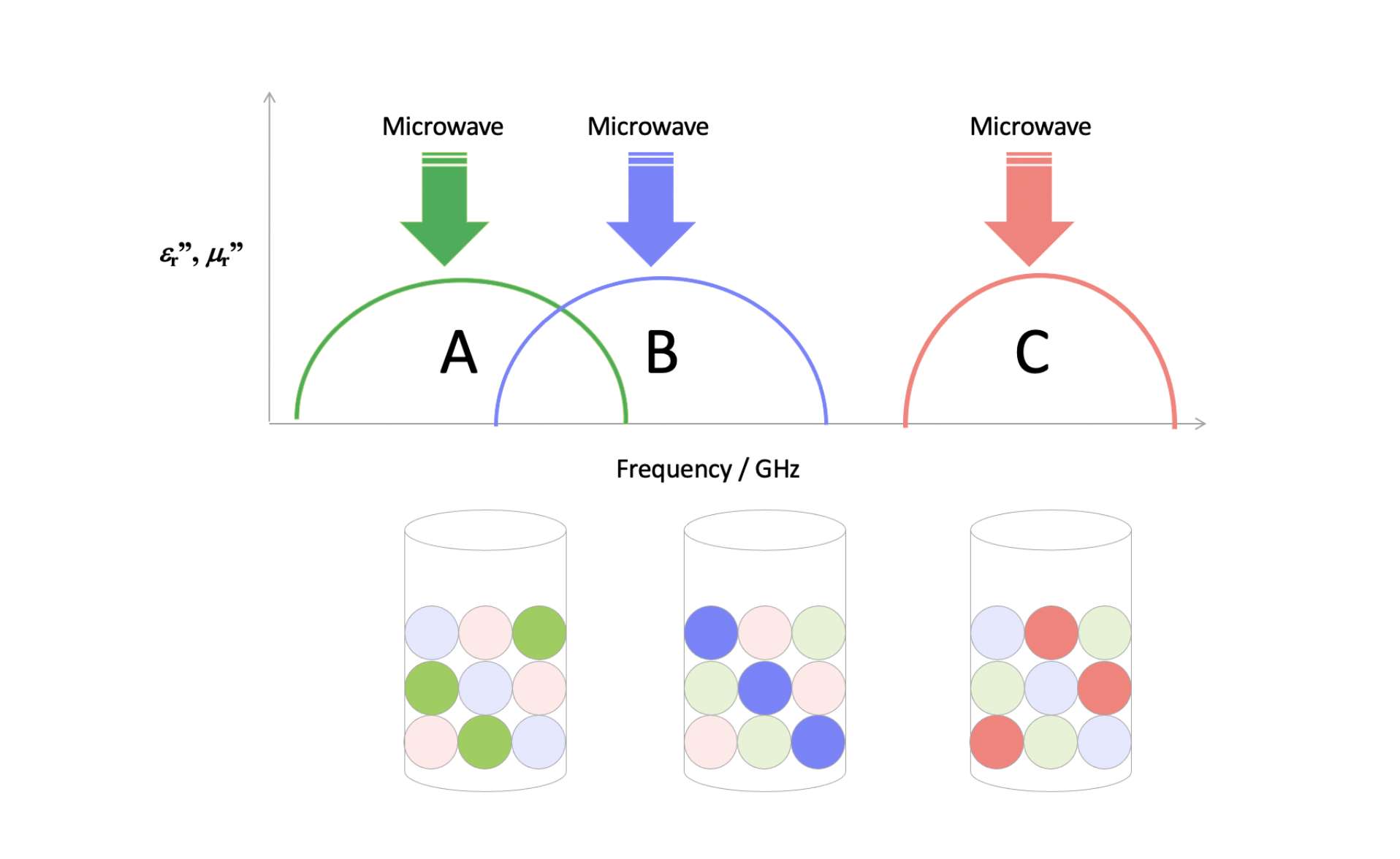

(2)式より、伝達可能なエネルギー量は、加熱される物質固有のマイクロ波吸収能力ε“とそれに作用する電界強度Eに関係があることがわかります。従来加熱で重要であったAとΔTは直接関係ないため、従来加熱で苦労するスケールアップや高温熱源の確保において、優位となる可能性があります。加熱するターゲット物質のε”は物質固有の物ですが、温度や周波数に依存するため、それらの影響も含めたデータを取得する必要があります。妥当なデータを用いて電磁界解析を行う(電界強度分布を計算する)ことで、上式のPを正しく見積もることが可能になります。これまでにさまざまな物質についてさまざまな温度帯、周波数帯で測定し、データを蓄積していることが当社の強みの一つになっています。

電磁場解析

ここまで従来加熱とマイクロ波加熱の特徴について説明してきましたが、ここで両者を比較してみます。

(1)式のQを、装置の加熱に寄与する部分の体積Vで割ると単位がW/m3になるため、(2)式のPと同じ単位となり直接比較が可能になります。従来加熱では、ターゲット物質以外のものも同時に加熱する必要があるため、Vはターゲット物質の体積より大きくなり、多くの場合でQ/V<Pとなります。つまり、マイクロ波加熱の方が単位体積あたりの発熱量(W/m3)が大きく、”効率のいい”加熱方法になる可能性があるのです。”効率のいい”とは装置が小さくなったり、処理時間が短くなったり、熱のロスが少なく(消費エネルギーが少なく)なったりすることを意味します。

マイクロ波加熱で得られるメリット

すでに述べたように、従来加熱と比較して効率的に加熱できることがメリットの一つになり得ますが、それ以外にもたくさんのメリットが考えられます。例えば、加熱に温度差を必要としないため、高温熱源を作るための大掛かりな装置が不要になります。さらに、選択的な加熱は考えられるメリットの一つです。マイクロ波加熱では適切な周波数を選定することにより、不均一系において溶媒ではなく反応ターゲット物質に直接エネルギーを伝達することができたり、多層フィルムの中で加熱したいターゲット層がある場合、その層のみを加熱することが可能になったりする可能性があります。その結果、エネルギー消費量が削減できたり、品質が向上したりする見込みがあるなら、従来加熱に代わってマイクロ波加熱を検討する価値があると言えるでしょう。

当社は、一番最初にあげた化学産業におけるさまざまな加熱操作に対し、マイクロ波を適用することで効率的なエネルギー供給プロセスを実現し、実績を積み重ねてきました。これを進めることで化学産業のエネルギー消費量を大幅に減らすことができると考えています。これまでの実績で見出されたメリットを以下に列挙します。

- 反応時間や処理時間の短縮

- エネルギー消費量(CO2排出量)の削減

- 設備の小型化(省スペース化)

- 収率の向上(原料の削減)

- 品質(純度、色味など)の向上

- 触媒量の削減

- 従来加熱を用いた製造方法では実現できない新しい物質の製造

ひょっとするとあのプロセスにマイクロ波を適用すれば革新的なプロセスになるのではないか?と感じられたのであれば、ぜひお気軽にご相談ください!