©︎ Microwave Chemical Co.,Ltd.

Who We Are

©︎ Microwave Chemical Co.,Ltd.

Who We Are

3分でわかる

マイクロ波化学って、

どんな会社?

電子レンジに使われているマイクロ波技術を使い、化学産業に変革を起こし、世界を豊かにしたい。

私たちのミッションから、ビジネスモデルに至るまでを簡潔にご紹介します。

Mission

通信手段においてはインターネットが、

移動手段においては電気自動車が登場したように、

モノづくりの源である化学産業にも大きな変革を起こしたい。

私たちが開発したマイクロ波を活用した技術は、

製造プロセスを革新するだけでなく、

カーボンニュートラルにも貢献することができます。

美しい空、美しい水、美しい大地のもと、

これまで以上に発展する未来のために。

産業界にインパクトを与える技術とビジネスで、

誰もが想像できなかった、新しい豊かな世界をつくること。

世界が知らない世界をつくれ。

私たちのミッションを実現するための挑戦は、はじまったばかりです。

Vision

100年以上変わらない化学産業を革新し、

モノづくりの世界を変革する。

マイクロ波プロセスをスタンダードに。

化学産業は薬や衣類から、食品、飛行機まで、さまざまな分野のメーカーに中間原料を提供することで、

世の中を支えている重要な産業。

産業界全体の中でエネルギー消費量の約30%、CO₂排出量の約17%を占めています。

そんな化学産業の製造プロセスに革新が起きれば、

世界のモノづくりのあり方までを変革することになるのです。

私たちは、電子レンジにも使われている「マイクロ波」を活用した独自のテクノロジーを開発。

このマイクロ波プロセスを日本だけでなく、世界に広めていくことで、

モノづくりの世界にイノベーションを起こしていきます。

1900年パリ万博当時の化学工場(画像提供元:BASF.Corporate History)

現在の化学工場

Columnマイクロ波とは

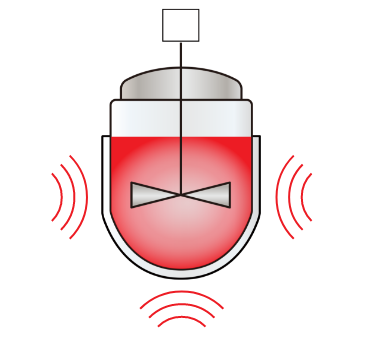

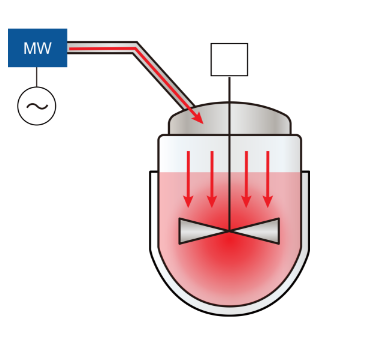

従来の製造プロセスでは、エネルギーを「外部から」「間接的に」「全体に」伝えます。一方で、マイクロ波は「内部から」「直接的に」「ターゲットした物質に」伝える真逆のエネルギー伝達手段といえます。

従来法

マイクロ波法

この特性を活かすことで、急速な加熱が可能になり、温度ムラがなくなり、省エネ効果が得られるのです。マイクロ波法は、加熱工程だけでなく乾燥工程など、化学産業全般に効果をもたらすことができる技術と言えます。

Strength

製造工程が変わり、新素材が生まれ、

カーボンニュートラルに貢献します。

当社がマイクロ波プロセスを活用してもたらすイノベーションとして、以下が挙げられます。

Impact on

Process

製造プロセスの革新

Impact on

Product

新素材の開発

Impact on

Carbon Neutral

産業部門の電化による

カーボンニュートラルへの貢献

Impact on Process

ターゲットである物質に直接エネルギーを加えることで、「省エネ」「高効率」「コンパクト」な製造プロセスを実現します。

※当社実証工場で脂肪酸エステルを製造した場合の実証データです。製造物により性質は異なるため、何を製造するかにより数値は変動します。

省エネルギー

エネルギー消費量

1/3

電気消費量を従来型に比べ3分の1に抑えることができます。

主に触媒にエネルギーを投入することで、消費エネルギーを従来の数分の一に抑えることが可能です。

高効率

加熱時間

1/10

従来法に比べ、効率の良い反応を得られます。

アンテナのような機能を持つ独自に開発したハイブリッド触媒を用いることで、触媒界面を高温高圧状態として、効率の良いプロセスを得ることができます。

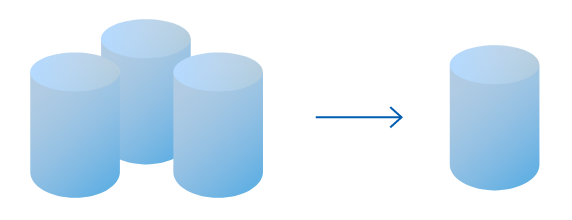

コンパクト

用地面積

1/5

1段階での合成(通常は2段階)が可能となりました。

反応時間を短縮することで、コンパクトな装置が可能になり、用地面積も大幅に抑えられます。

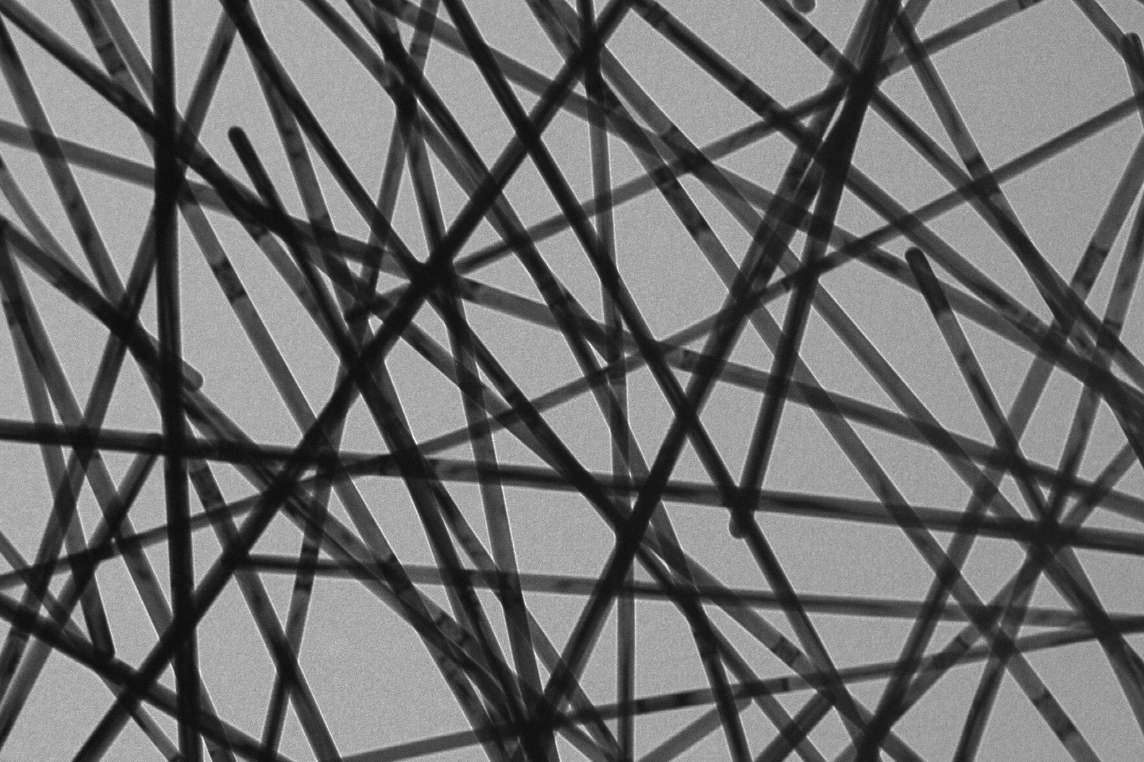

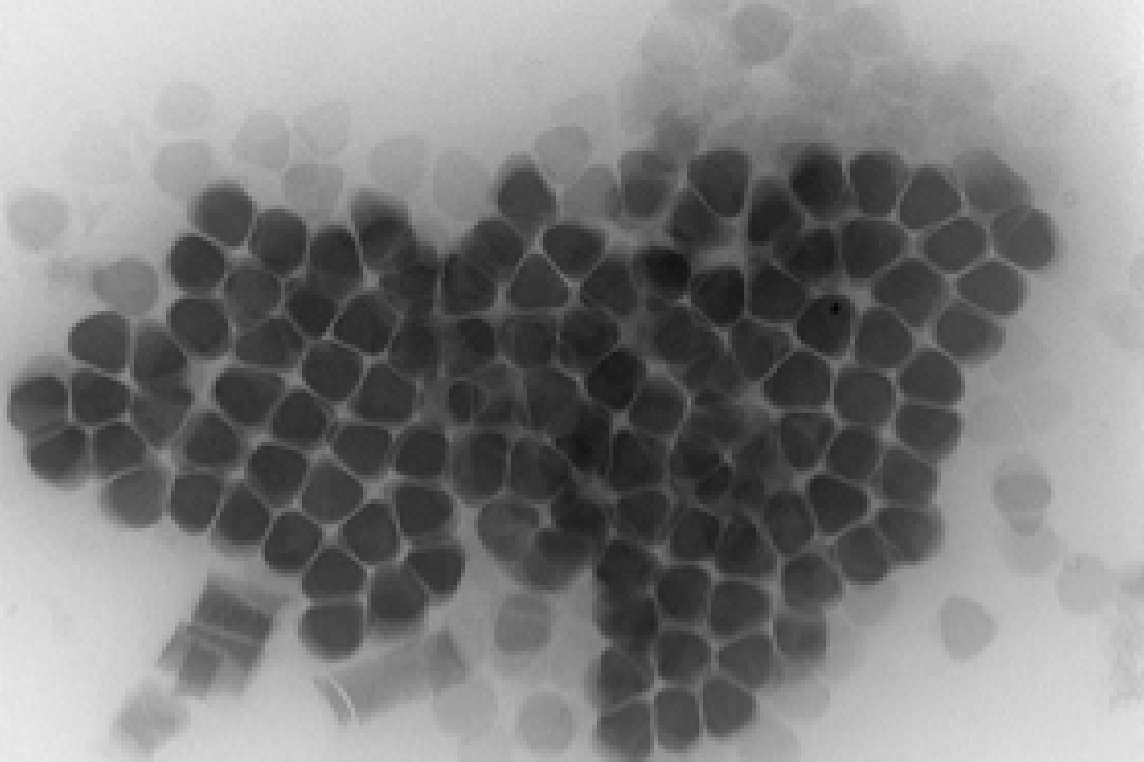

Impact on Product

これまで製造することができなかった新しい素材や高品質材料の開発が可能になります。

銀ナノワイヤー

ナノ粒子

Impact on Carbon Neutral

再生可能エネルギーによる「電化」と「マイクロ波プロセス」を掛け合わせることによって、産業部門の大幅なCO₂量削減が可能となります。

Columnデザインとは

マイクロ波はモノづくりに有効ではないのか、という議論はこれまでもありました。しかし、マイクロ波が「波」であるため、「奥までマイクロ波が届かない」「外に漏れやすい」「反射する」「電波の分布を均一にしないと加熱ムラが発生する」等の理由から、「産業レベルのボリュームに応用するのがほぼ不可能」というのが当時の業界の常識だったのです。

その常識を覆したのは、膨大な労力と時間をかけて構築してきた2つの「デザイン」でした。

Business

お客様との出会いから事業化まで、

トータルソリューションをご提供。

私たちのビジネスモデルの特長は下記のフローチャートのように、共同開発のパートナーとなるお客様との出会いから、開発コンセプトの立案や実証を経て、商業施設・オペレーションシステムなどを納品する事業化にいたるまでトータルソリューションとしてご提供していること。事業化まで平均5年の年月を要しながら、現在も数多くのプロジェクトが同時進行しています。

Technology Platform

Future

さまざまな企業との協業で、

新しい価値を創出。

マイクロ波化学が確立した独自技術やノウハウをもとに、現在、国内外の企業と提携し、共同プロジェクトを多数立ち上げています。開発された技術や素材は、幅広い製品への活用が期待されています。さらに、再生可能エネルギー由来の電気を用いることで大幅にCO₂量を削減します。私たちはマイクロ波を用いてモノづくりの電化を進め、化学業界の製造プロセスに革新をおこし、世界のモノづくりのあり方を変革します。

Next contents

共同開発パートナーとなるお客様との出会い。当社の事業開発チームが中心となり、課題の本質と原因をお伺いします。膨大なデータベースをもとにマイクロ波で解決のお手伝いをするのにふさわしい案件か、可能性を探ります。

当社の研究開発チームが中心となって、お客様のニーズに合わせてマイクロ波の特徴を活かした反応系をデザインし、品質向上・収率向上・時間短縮などの優位性を検証します。

当社のエンジニアリングチームが中心となり、R&Dで構築された反応コンセプトを実現する反応器をデザインするステージです。パイロット設備を設計製作し、デモンストレーションを行います。

ここまでの開発の集大成として、お客様の製造サイトに、商業設備・オペレーションシステム・安全制御システムをお納めします。ついに、マイクロ波技術を使った製造販売事業をスタートしていただくことができます。